競争力のあるでは ホームアプライアンス業界、エアコンメーカーは、審美的な卓越性と耐久性のあるパフォーマンスを組み合わせるように、ますます圧力をかけています。高光沢のあるスクラッチ耐性パネルは、プレミアム機能から消費者の期待に移行し、射出成形技術の革新を推進しています。完璧な表面の追求は、製品の差別化とブランド認識に大きな影響を与える可能性のある材料科学、精密ツール、および高度な製造プロセスの複雑な交差点を表しています。

エアコンパネルで完璧な高光沢表面を達成するための基礎は、ポリマー材料、カビの工学, 注入処理パラメーター、および表面処理技術の統合最適化にあります。

この包括的なアプローチは、光沢仕上げの下で拡大されるフローライン、シンクマーク、マイクロシュラッチなど、表面欠陥の永続的な課題に対処します。業界の基準は、過酷な洗浄化学物質や研磨環境に耐えることができる鏡のような仕上げに向かって進化するにつれて、メーカーは従来の製造プロトコルを再評価する必要があります。以下の分析では、現代の空調ユニットの美的ベンチマークと機能的要件の両方を満たす高光沢、スクラッチ耐性の射出成形システムを実装するための技術的ロードマップを検証します。

アプライアンス設計における高光沢表面の重要な需要

スクラッチ耐性パネルの材料選択の基本

完璧な仕上げのための精密金型工学技術

高度な射出成形プロセス制御

耐久性を最大にするための表面強化技術

包括的な品質検証方法

表面技術における革新と将来の軌跡

クリーン可能性と環境抵抗のための機能的要件を満たしながら、プレミアム品質を伝える能力により、エアコンパネルの設計には、高光沢の表面が不可欠になっています。

消費者心理学は、高光沢の仕上げを技術の洗練と贅沢に一貫して結び付け、製造業者が家電設計の表面の卓越性に優先順位を付けるように促します。美学を超えて、これらの表面は、頻繁な洗浄が従来の仕上げを分解する可能性がある住宅および商業環境で実用的な利点をもたらします。適切に設計された光沢表面の滑らかで非多孔質の性質は、汚れの蓄積と細菌の成長に抵抗し、視覚的な完全性を維持しながら衛生上の懸念に対処します。

エアコンパネルは、例外的な表面の耐久性を必要とするユニークな環境上の課題に直面しています。同様の高光沢テクノロジーを利用する自動車インテリアとは異なり、空調ユニットは極端な温度、UV暴露、化学洗浄剤、およびメンテナンス活動からの物理的摩耗を経験します。これらの結合されたストレッサーは、従来のポリマー能力を上回る表面技術を必要とします。塗装仕上げからカラーに成形された高光沢表面への移動は、コスト効率だけでなく、塗装プロセスからのVOC排出に関連する環境コンプライアンスの課題を解決します。

高光沢パネルの製造には、重要な技術的障害を克服する必要があります。成形プロセスは、ツールから完全な表面複製を実現し、光沢のある仕上げの下で明白に見える微視的な欠陥さえも防ぐ必要があります。フローライン、溶接ライン、ゲートの痕跡、シンクマークなどの一般的な欠陥には、材料の定式化、金型工学、プロセス制御にまたがる包括的なソリューションが必要です。表面欠陥の商業的影響は、欠陥のある製品が消費者に届いたときの拒否率の増加、生産コストの増加、潜在的なブランドの評判損害に現れます。

技術的な考慮事項を超えて、市場の動向は、持続可能なソリューションに対する規制上の圧力と消費者の需要の高まりを示しています。欧州連合の循環経済行動計画と同様のグローバルイニシアチブは、リサイクル不可能な材料の組み合わせとエネルギー集約的な仕上げプロセスをますます罰しています。この規制景観は、統合された高光沢成形を、処理ステップを削減し、終末期のリサイクル性を改善することにより、持続可能性ベンチマークと整合する審美的ソリューションと戦略的製造アプローチの両方として位置付けられています。

適切なベースポリマーと添加剤を選択すると、製品ライフサイクル全体に反射特性を維持する耐久性のある高光沢表面を達成するための基盤が形成されます。

高光沢アプリケーション用のエンジニアリング熱可塑性科学は、表面複製の十分な流れ特性、変形に抵抗する固有の剛性、および研磨洗浄剤に耐えるためのスクラッチ抵抗を含む矛盾した要件を満たす必要があります。 ABS(アクリロニトリルブタジエンスチレン)は、そのバランスの取れた特性と費用対効果のために普及していますが、気象性安定剤を組み込んだ高度なグレードは、UVに曝露された環境での黄変を防ぐために不可欠になりました。 PC(ポリカーボネート)合金は、設置と動作中に曲げストレスを起こしやすい大きなパネルに必要な優れた衝撃耐性を提供します。例外的な熱耐性と耐薬品性を要求するアプリケーションの場合、メーカーは、表面の品質を犠牲にすることなく次元の安定性を高める鉱物補強材を組み込んだPP(ポリプロピレン)複合材料にますます目を向けます。

特殊な添加剤は、ベースポリマーをコモディティ材料からプレミアムサーフェスの高性能ソリューションに変換します。 100 TPとしてのLiCowaxのような抗スクラッチ添加剤は、ポリマーの摩擦係数と表面硬度特性を変化させることにより、可視耐摩耗性を大幅に軽減する保護表面層を作成します。これらの再生可能な原料ベースの添加剤により、成形プラスチック製品は、繰り返されるクリーニングサイクルと偶発的な接触により、元の外観を維持できます。二次塗装なしの金属効果を必要とするアプリケーションのために、Stapa ACのようなアルミニウム色素製剤は、成形中の直接取り込みを通じて高光沢反射仕上げを提供します。これらのソリューションは、従来の塗装仕上げを超える表面品質を達成しながら、塗装関連のVOC排出を排除します。

| 材料 | 表面光沢(60°GU) | スクラッチ抵抗 | 衝撃強度(J/m) | UV安定性 |

|---|---|---|---|---|

| 標準ABS | 85-90 | 適度 | 200-250 | 公平 |

| 添加物w/添加剤の高光沢腹筋 | 95+ | 素晴らしい | 220-280 | 良い |

| PC/ABSブレンド | 90-93 | 良い | 450-600 | 素晴らしい |

| 強化pp | 88-92 | とても良い | 50-80 | 素晴らしい |

材料の一貫性は、 高光沢製造における別の重要な考慮事項を提示します。再成形比、色素分散、水分含有量のばらつきは、表面の矛盾として現れるポリマーの流れ特性に微妙な違いを生み出します。精密乾燥能力を備えた高度な材料ハンドリングシステムは、PCやABSなどの吸湿性ポリマーで0.02%未満の水分レベルを維持し、光沢のある表面を台無しにするスプレーマークを防ぎます。同様に、重量測定のブレンドシステムは、生産の実行間の正確な添加剤比を確保し、マルチパネルユニットを組み立てる際に受け入れの課題を生み出すバッチとバッチへのバリエーションを排除します。

Sustainability Imperativeは、技術的なパフォーマンス特性を超えてポリマー選択の革新を促進します。バイオベースのキャリアと再生可能な原材料は、化石資源への依存を減らし、従来の製剤と比較して製品の二酸化炭素排出量を最大50%下げます。単材料構造を可能にする材料システムは、寿命の終わり処理を複雑にする多層障壁または互換性のない塗装システムを排除することにより、リサイクル性を向上させます。これらの環境上の考慮事項は、メーカーがプレミアム表面品質を維持しながら包括的な持続可能性認証を追求するため、ますます材料選択に要因になります。

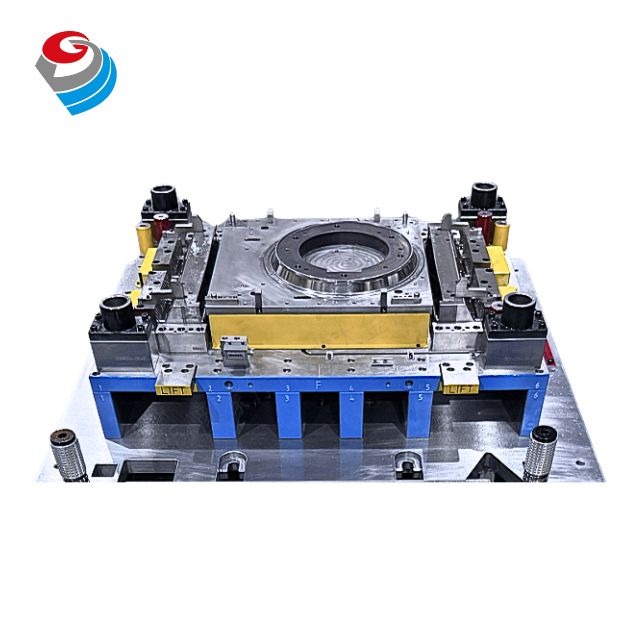

高光沢パネルの生産には、 生産サイクル全体で熱安定性を維持しながら、光学グレードの表面複製を達成する 金型エンジニアリングが必要です。

金型鋼の選択は、高光沢アプリケーションで達成可能な表面品質とツールの寿命を直接決定します。 Nak80、S136、および硬化2738を含むプレミアム硬化鋼は、100万サイクルを超える生産走行を通じて光学表面を維持するために必要な磨き可能性、硬度保持、および腐食抵抗の必要な組み合わせを提供します。研磨プロセスは、RA0.01μm未満の表面粗さの値を達成するダイヤモンドペーストで頂点に達するますます細かく研磨するステップを介して進行します。この研磨の専門知識には、一貫した角度を維持し、最終部品で見える方向の研磨マークを排除できる特殊なツールルーム機器と熟練した技術者が必要です。

温度制御システムは、高光栄の金型エンジニアリングにおけるもう1つの重要な要素を表しています。従来の冷却レイアウトは、完成した表面に可視シンクマークを生成する局所的な温度差を作成します。空洞の輪郭に正確に従うコンフォーマル冷却チャネルは、成形表面全体で±1°C以内の温度一貫性を維持し、熱によって誘発される表面の変動を排除します。極端な熱制御を必要とするアプリケーションの場合、乱流領域を備えたカスケード冷却回路は、従来の冷却チャネルを悩ませる蒸気バリア効果を防止しながら、熱を効率的に抽出します。これらの高度な熱管理システムは、通常、サイクル時間を15〜25%短縮すると同時に、一貫した熱条件を通じて表面の品質を改善します。

| 鋼グレード | 硬度(HRC) | 研磨能力 | 腐食抵抗 | 最適アプリケーション |

|---|---|---|---|---|

| Nak80 | 40 | 素晴らしい | 良い | 高光沢消費者パネル |

| S136 | 50 | 優れた | 例外的 | 医療/透明コンポーネント |

| 2738 | 35 | とても良い | とても良い | 大きなアプライアンスハウジング |

| H13 | 50 | 良い | 適度 | 大量生産 |

ゲートデザインとランナーシステムは、充填要件と化粧品の考慮事項のバランスをとる必要があります。熱バランスの取れたマニホールドと個別に制御された液滴を備えたホットランナーシステムは、ランナー関連の材料廃棄物を排除しながら、正確な材料送達を提供します。バルブ依存システムは、表面欠陥を引き起こす材料のよだれと鎖層を防ぐ正のシャットオフを提供することにより、高光沢アプリケーションに特に利点を提供します。ゲートの位置では、溶接ラインの配置が目に見える表面を回避しながら、微分収縮を防ぐバランスの取れた充填パターンを維持しながら、慎重なシミュレーション分析が必要です。潜水艦の門とトンネルゲートは、自動脱度ソリューションを提供しますが、完成した表面の目撃マークを防ぐために、ゲートランドの慎重な研磨が必要です。

通気設計は、火傷と貧弱な表面複製を生成する閉じ込められたガスによって引き起こされる表面欠陥を防ぎます。 High-Glossツールには、マイクロマシンスロットが0.015-0.02mmを測定して、パーティングラインで測定し、最後のフィルエリアで戦略的に配置された真空通気が組み込まれています。これらのシステムは、それ以外の場合は表面光沢に局所的なバリエーションを作成するガストラップを防ぎます。非常に複雑な幾何学のために、透過性鋼のインサートは、証人線を作成することなく、空洞表面を横切る分布の通気口を提供します。これらのベントテクノロジーの組み合わせにより、完全な空洞の複製が保証され、それ以外の場合は二次表面修復プロセスが必要な火傷マークを排除します。

高光沢パネルの精密射出成形プロセスでは、生産走行全体で一貫した表面品質を達成するために、標準の成形許容度を超える厳密なパラメーター制御が必要です。

成形プロセス全体の温度調節は、完全な表面形成に不可欠な材料特性を維持します。バレル温度プロファイルは、表面の欠陥を生成する熱分解なしに、固体から溶融状態に移行する必要があります。 ±3°C内の溶融温度の一貫性により、可視流線を防ぐ層流の前面を維持するために均一な粘度が重要になります。高精度の水循環器を使用して80〜120°C(ポリマーに依存)の間に維持されたカビの表面温度は、空洞壁に対する材料の早期凍結を防ぎます。この熱管理により、完全な空洞の複製が促進され、後で反転または環境ストレスの割れ目として現れる可能性のある成形ストレスを最小限に抑えます。

噴射速度と圧力プロファイリングには、最適な表面形成を達成するために洗練された制御システムが必要です。高い初期注入速度(最大300mm/s)は、薄いセクションを充填する前に材料が固化し始める場所であるためにためらうことを防ぐ安定したフローフロントを確立します。速度から圧力への転送ポイントは、シンクマークまたは寸法偏差を作成する過パッキングまたはパッキングアンダーパッキング条件を避けるために、正確にタイミングを合わせる必要があります。マルチステージパッキングプロファイルは、材料の収縮特性を補償し、最初により高い圧力を適用してゲート抵抗を克服し、それに続いて体積収縮を補償しながら過負荷ストレスを防ぎます。これらの複雑なプロファイルには、一貫した結果を得るために0.1mm以内の位置制御が可能なサーボ駆動式噴射ユニットが必要です。

熱制御パラメーター:

溶融温度分散:≤±3°C

カビの表面温度勾配:空洞全体で2°C≤c

クーラント流量:≥10リットル/分/回路

噴射段階の設定:

充填時間の一貫性:≤0.03秒偏差

ピーク噴射圧力:1,200-1,800バー

速度から圧力への伝達位置:±0.1mmの再現性

保持位相パラメーター:

梱包圧力プロファイル:ランプ遷移付きの3-5ステージ

保持時間:ゲートシール時間に最適化されています

逆圧の一貫性:≤±2バー

環境制御は、成形機自体を超えて、生産環境全体を網羅しています。材料ハンドリングシステムは、-40°C未満の露点での精密乾燥を介して、吸湿性ポリマーの水分含有量を0.02%未満に維持する必要があります。 ISOクラス8の空気品質を備えたクリーンルーム成形環境は、表面に閉じ込められたり、カビの閉鎖中に表面の欠陥を作成したりする粒子状の汚染を防ぎます。気流管理システムは、成形領域の陽圧を維持して周囲の粉塵を排除し、温度と湿度の制御は、外部の気象バリエーションの影響を受けないプロセスの一貫性を保証する狭いパラメーター内で環境条件を維持します。

高度なプロセス監視システムは、複数のパラメーターにわたってデータを収集して、拒否可能な部品を作成する前に逸脱を識別します。ノズル圧力センサーを介したリアルタイムの粘度モニタリングは、バッチ間の材料の変動を検出します。空洞表面のすぐ後ろに取り付けられたキャビティ圧力トランスデューサーは、金型内の実際の条件を記録することにより、プロセスの一貫性の最も正確な測定を提供します。これらのシステムは、不適合な部品の自動拒絶を引き起こし、技術者にスクラップを作成する前にドリフトを処理するようにアラートします。これらの監視システムをIndustry 4.0アーキテクチャと統合することで、予測的なメンテナンスと継続的なプロセスの最適化を可能にする包括的なデジタルツインの生産プロセスの包括的なデジタルツインが作成されます。

成形後の表面処理は、成形面の表面に重大な強化を提供し、厳しいアプリケーション要件を満たすために、スクラッチ抵抗と光沢のある保持を高めます。

保護コーティングシステムは、困難な環境での摩耗と化学物質への曝露に対する最前線の防御を形成します。 UV硬化コーティングは、熱硬化代替品と比較して、5秒未満の治療時間と優れたスクラッチ抵抗を伴う高光沢パネルに大きな利点を提供します。これらの製剤には、鉛筆の硬度スケールで硬度評価が3時間を超える複合表面を生成するナノスケールのシリカ粒子が組み込まれ、亀裂なしに衝撃に耐える柔軟性を維持します。アプリケーションの一貫性には、複雑な形状全体の15〜25ミクロンの間の均一な厚さを維持するロボットアプリケーターを備えた精密コーティングシステムが必要です。 UVコーティングの環境上の利点には、熱硬化系と比較して、ゼロ近くのVOC排出量と最大75%のエネルギー消費削減が含まれます。

塗装せずに金属仕上げを必要とするアプリケーションの場合、モールドラミネーション技術は、成形プロセス中に装飾的なフォイルを直接統合します。このシングルステップアプローチは、装飾的および機能的な表面層を基質材料に直接結合し、熱サイクリング下で層間剥離に抵抗する表面を生成しながら二次操作を排除します。これらのフィルムの静的なバージョンは、垂直表面へのほこりの蓄積を防ぎます。これは、高分散環境に設置された空調ユニットの重要な考慮事項です。統合プロセスには、材料注入の前にミリ秒以内にフィルムと空洞の表面の間で空気を避難できる正確なシーリングメカニズムと真空システムを備えた特殊な金型設計が必要です。

プラズマ表面の活性化は、基本材料の視覚特性を変えることなくコーティングの接着を改善する分子レベルの変化を生み出します。大気プラズマシステムは、最大10メートル/分のライン速度で表面を扱い、表面エネルギーを約30王子/cmから72王子/cmを超えて増加させます。この活性化により、化学的接着プロモーターに関連する環境の危険を排除しながら、保護コーティングの優れた結合が可能になります。同じ技術は、コーティング施用の直前に効果的な表面洗浄方法を提供し、それ以外の場合は接着障害点を作成する顕微鏡汚染物質を除去します。持続可能性認証を追求するメーカーには、プラズマ治療は、危険な化学的使用を減らす溶媒ベースの表面準備に代わる乾燥プロセスを提供します。

アンチフィンガープリントテクノロジーは、エアコン制御パネルに特に関連する表面強化の特殊なカテゴリを表しています。表面エネルギー特性に対するこれらの永続的な変更により、表面全体に広がるのではなく、オイルがビーズになり、表面の透明度を維持しながら目に見える指紋を大幅に減らします。最も効果的な溶液は、無機ナノ粒子を、60°測定角度で95 GUを超える光沢レベルを維持する5%未満の負荷でコーティングマトリックスに統合します。長年のクリーニングサイクルをシミュレートする加速テストにより、これらの表面は、一般的な家庭用化学物質を使用して5,000を超えるクリーニングサイクルを通じて老化した特性を保持していることを確認します。これらのテクノロジーの組み合わせは、頻繁にユーザーの接触とクリーニングにもかかわらず、製品ライフサイクル全体で製造された外観を維持する表面を作成します。

厳密な検査プロトコルは、客観性と精度における人間の視覚能力を超える自動化された測定システムを通じて、一貫した表面品質を保証します。

光沢測定は、表面の品質の基本的な定量的評価を表し、ほとんどのアプリケーションで60°の幾何学測定値を指定している業界標準です。高光沢パネルには、異なる生産バッチ間で5 GU未満の分散を持つ、表面全体にわたって90 GU(グロス単位)を超える一貫性が必要です。最新の多角分光剤測定計は、20°、60°、および85°での光沢測定を含む包括的な表面特性評価を提供し、表面テクスチャの微妙な変動を検出します。これらの機器には、環境標準化が組み込まれており、単一点測定ではなくパネル全体に表面特性をマッピングする自動化された位置付けシステムと統合しながら、周囲の光条件によって引き起こされる測定の変動を防ぎます。

スクラッチ抵抗の評価は、定量的および定性的な方法論を採用して、実際の条件をシミュレートします。 500gの負荷未満のCS-10ホイールを使用したTaber摩耗テストは、長年のクリーニングサイクルに相関する加速摩耗シミュレーションを提供します。より専門的なテストには、制御された圧力下でのスチールウール摩耗が含まれます。定量的評価のために、Nano-Scratchテスターは、ミクロンレベルで可視表面損傷を生成するのに必要な正確な力を測定し、フィールド障害で現れる前に表面製剤の変動を早期に検出します。これらの物理テストは、典型的な設置環境をシミュレートする制御された照明条件下での視覚評価を補完します。

重要な表面品質の指標:

光沢の均一性:表面全体のGUの変動≤5

画像の明確さ(doi):≥90

ヘイズ測定:≤0.5%

耐久性のテスト基準:

Taber abrasion(500g/1,000サイクル):≤10gu損失

耐薬品性:24時間のクリーナーに曝露した後の効果はありません

クロスハッチ接着:ASTM D3359あたりのクラス0

電気的特性:

表面抵抗:10Ω 7-109(ほこりの蓄積を防ぐ)

静的減衰:5kVから500Vから0.5秒≤0.5秒

色の一貫性には、標準的な検査条件下では、人間の目に認められない微妙なバリエーションを検出できる洗練された機器が必要です。大きな測定口(25mm以上)の分光光度計は、自然の材料の変動に対応する空間平均化を提供します。 D65日光の下での機器グレーディングは、住宅および商業環境に設置された製品の色マッチングの最も関連性の高い評価を提供します。高度なシステムには、方向の研磨またはテクスチャーが異なる視聴角の下で色の知覚にどのように影響するかを説明する表面テクスチャ分析が組み込まれています。これらの包括的な測定により、元の設置後数年後に個々のパネルを交換するときに、一貫した外観が保証されます。

寸法検証は、表面の品質を維持しながら、重要な機能特性を維持します。非接触レーザースキャナーを使用した調整測定機(CMM)は、繊細な仕上げに損傷を与えることなく、表面プロファイル全体をキャプチャします。これらのシステムは、0.1mm/m以内の平坦性を検証して、アセンブリの重要なインターフェイス寸法を確認しながら、大きなパネルの目に見える歪みを防ぎます。 CMMデータを金型フローシミュレーションと統合すると、粘性モニタリングを通じて検出された材料の変動性を補正するためにプロセスパラメーターを自動的に調整する閉ループ補正システムが作成されます。この包括的なアプローチは、正確な金型エンジニアリングと処理コントロールを通じて達成される表面の完全性を損なうことなく、次元の安定性を保証します。

ポリマー科学、カビ製造、および表面工学の新興技術は、材料とエネルギーの効率の改善を通じて持続可能性の命令に対処しながら、高光沢パネルのパフォーマンスを向上させることを約束します。

自己修復ポリマーテクノロジーは、表面の完全性を回復するためにスクラッチダメージによって活性化されたマイクロカプセル化された治癒剤を使用して、表面耐久性研究におけるフロンティアを表しています。表面摩耗が表面の近くに埋め込まれたマイクロカプセルが破裂すると、液体治癒剤は毛細血管作用を介して損傷した領域に流れ込み、その後、光学特性を回復します。現在の開発は、初期の光沢レベルを損なうことや視覚の質を低下させるヘイズを作成することなく、これらの自己修復メカニズムの統合に焦点を当てています。商業実装は、製品の寿命にわたる可視摩耗を大幅に削減すると同時に、一部のアプリケーションで保護ハードコートの必要性を排除する可能性があります。

アクティブな表面要素を組み込んだインテリジェント金型システムは、生産中に動的な表面調整を可能にします。カビの表面の下に埋め込まれた圧電アクチュエーターは、リアルタイムで熱歪みを補い、生産サイクル全体で空洞寸法の安定性を維持します。これらのシステムは、キャビティ圧センサーと統合され、表面形成条件の閉ループ制御が作成され、目に見える欠陥が生じる材料のバリエーションを自動的に調整します。将来の反復には、直接的な表面テクスチャ変更機能が組み込まれ、単一の金型が物理的なツールの変更なしで複数の表面仕上げをオンデマンドで生成できるようになります。これらの技術は、従来のツールで以前は達成できなかった品質の一貫性を維持しながら、高光沢製造における前例のない柔軟性を約束します。

持続可能な材料の革新は、環境への影響を軽減しながら性能を維持する閉ループシステムに焦点を当てています。化学リサイクルの進歩により、食品グレードのPCR(消費者のリサイクルされたリサイクル)コンテンツの組み込みにより、純度の要件により、以前はバージン材料に限定されていた高光沢アプリケーションに組み込まれます。非食品バイオマスに由来するバイオベースのエンジニアリングプラスチックは、製品ライフサイクル全体で二酸化炭素排出量を40〜60%削減しながら、石油ベースのカウンターパートとの財産パリティを達成しています。これらの材料は、表面の品質分解なしでより高い再リンド利用を可能にする組み込みの互換性をますます取り入れています。これらのテクノロジーの収束は、消費者が要求するプレミアム表面の品質を損なうことなく、業界の持続可能性目標をサポートします。

デジタルツインテクノロジーは、プロセス監視を超えて包括的な表面予測システムを包含しています。高度なシミュレーションプラットフォームには、材料のレオロジーデータ、カビの熱分析、およびプロセスパラメーターが組み込まれ、ツールの試運転前に表面の結果を予測します。これらの仮想モデルにより、鋼切断前の潜在的な問題領域の予測的補正を通じて、高光沢の結果のために特別に最適化された金型設計が可能になります。ポストプロダクションでは、これらのデジタル双子は実際の生産データに基づいてアルゴリズムを改良し続け、予測精度を継続的に改善します。これらのシステムの実装により、新しい高光沢アプリケーションの開発時間が数か月から数週間にわたって短縮され、表面完成度を達成するために従来必要な費用のかかるツールの変更を排除します。

これらのイノベーションの統合により、競合する優先順位を表すのではなく、持続可能性、効率、および表面完成度が共存する高光沢パネル生産のための新しいパラダイムが確立されます。これらの統合アプローチを採用するメーカーは、表面の卓越性が審美的な考慮事項ではなく、製品ライフサイクル全体の品質へのコミットメントの現れであるだけでなく、審美的な考慮事項を表すプレミアムアプライアンス市場にリードするように位置付けています。

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.