数ブラウズ:0 著者:サイトエディタ 公開された: 2025-07-29 起源:パワード

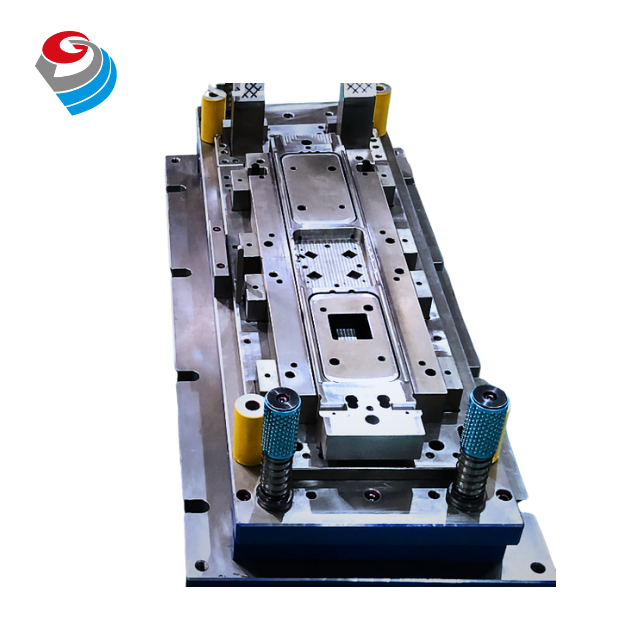

冷蔵庫パネル、オーブンハウジング、洗濯機のシャーシなどの大規模なプログレッシブダイスタンピングは、これらの板金部品の支配的な製造方法として浮上しており、継続的な高速プロセスにブランス、パンチング、曲げ、形成の複数の操作を組み合わせています。しかし、次元の不正確さ、物質的なスプリングバック、ツーリングの不整合により、生産のタイムラインを脱線させ、コストを20〜35%膨らませる可能性があるため、第一審の成功を達成する(初期生産ランでパートを取得する)ことは、多くのメーカーにとってとらえどころのない目標のままです。 家電コンポーネント の製造には、生産規模で並外れた精度が必要です。

大型アプライアンスのプログレッシブダイの第1試行の成功7つのコアテクノロジーにかかっています:材料行動を予測するための高度なシミュレーションソフトウェア、コンフォーマル冷却を備えた精度ツーリングシステム、データ駆動型プロセスパラメーター最適化、適応型プレス制御システム、特殊なコーティングを備えた高強度ツール鋼、閉ループフィードバックを備えたリアルタイムモニタリング、統合された表面処理プロトコル。

大型パネルプログレッシブスタンピングの複雑さは、材料の厚さの変動、 プレスダイナミクス、 ダイの熱膨張、形成後の金属の弾性回収など、複数の相互作用変数から生じます。冷蔵庫のドアパネルまたは洗濯機の浴槽を生産するとき、0.1mmという小さい逸脱は、アセンブリの故障または目に見える表面欠陥を引き起こす可能性があります。アプライアンスメーカーが圧縮製品開発サイクルと品質の期待の高まりに直面しているため、第一審の成功を習得することで、競争上の優位性から運用上の必要性に移行しました。この分析では、大量のアプライアンス製造でゼロ欠陥の初期実行を達成するために必要な技術インフラストラクチャを検証し、市場投入までの時間を短縮しながら、費用のかかるダイワークを排除します。

アプライアンス製造における第一審の成功の戦略的命令

コンフォーマル冷却システムを備えた精密ツール設計

材料行動を予測するための高度なシミュレーション技術

材料の選択とスプリングバック補償戦略

プロセス制御システムを押し下げします

統合されたインプロセスの監視と適応制御

表面処理と仕上げ統合

ゼロディフェクト生産の発売のための新しいテクノロジー

プログレッシブダイスタンピングにおける第1試行の成功は、大規模な住宅アプライアンスコンポーネントの市場投入、ツールコスト、および生産経済学に直接影響します。このコンポーネントは、シームレスなアセンブリと審美的な完璧さに±0.05mmを超える寸法精度 が必要です。

アプライアンスの製造では、プログレッシブダイは、複雑な冷蔵庫パネルのツールで250,000ドルから100万ドル以上の範囲の実質的な資本投資を表しています。リワークの毎日が生産の発売を遅らせ、ROIの実現を延期します。より重要なことは、試行の実行中に発見された寸法エラーでは、通常、鋼溶接、再マシニング、または完全なセクションの交換、さらには3〜8週間を消費し、ツーリングコストに15〜30%を追加する操作が必要です[1](@ref)。食器洗い機のサイドパネルやオーブンキャビティなどの大量のコンポーネントの場合、生産は組み立てラインを介してカスケードを遅らせ、在庫の不均衡を作成し、顧客関係に影響を与える出荷目標を逃しました。

大規模なアプライアンスコンポーネントのスケールは、より小さなスタンプ部品に不在のユニークな課題をもたらします。 0.8m×1.8mに及ぶ冷蔵庫のドアパネルを形成する場合、材料の厚さの微小な変動(プレミアムコールドロールスチールでも共通)は、表面全体に境界があり、反りまたは一貫性のない曲げ角を作成します。同様に、高速生産中の大規模なダイでの熱膨張は、ツール面全体で0.15mmに達する可能性があり、寸法の安定性を維持するためのアクティブな熱管理システムが必要です。これらの要因は、消費者向け表面の厳しい化粧品要件と相まって、典型的な自動車または産業用アプリケーションを超えて精度要件を高めます[1,4](@ref)。

市場の圧力は、第一審の成功の必要性をさらに強化します。アプライアンスの開発サイクルは、過去10年間で24か月から14か月未満に圧縮されており、ツールリワークのバッファーはありませんでした。同時に、カスタマイズのトレンドは部分的な種類を増やし、より速いツールチェンジオーバーを必要とします。一貫した第一審の成功を達成するメーカーは、開発コストの削減と設計変更に対する応答を加速することにより、競争上の利点を獲得します。これは、エネルギー効率の基準と消費者の好みが急速に進化する業界でますます重要になっています。

コンフォーマル冷却チャネルを組み込んだ高精度ツールは、 大型アプライアンスパネルの生産でミクロンレベルの許容範囲を維持するために必要な熱安定性を提供し、従来の冷却方法と比較して熱歪みを60〜80%減らします。

ツールスチール選択は、大きな進歩的なダイにおける寸法安定性の基礎を確立します。 100万サイクル以上を必要とするアプライアンスパネルの場合、強化された2738(HRC 35)やNak80(HRC 40)などのプレミアムスチールは、磨き、硬度保持、および熱伝導率の間の最適なバランスを提供します。これらの合金は、低グレードの鋼を悩ませる熱疲労亀裂に抵抗しながら、ステンレス鋼またはコーティングされたアルミニウムシートを処理するときに一般的な研磨摩耗に耐えます。これらの合金の磨き性により、表面仕上げはRA0.015μmを下回ることができます。これは、微視的なツールマークでさえ完成部品に目に見えるように転送される高光沢アプライアンス表面に必須です[1,4](@ref)。

コンフォーマル冷却技術は、大規模なダイの熱管理のパラダイムシフトを表しています。単純な線形パスに続くストレート掘削された冷却チャネルとは異なり、ダイジオメトリを正確に輪郭を描くコンフォーマルチャネルは、表面の形成から一貫した距離(±0.5mm)を維持します。金属3D印刷を介して製造されたこれらの乱流フローチャネルは、熱を効率的に抽出し、従来の冷却ツールでは8〜15°Cと比較して、大きなDIE切片にまたがって2°C未満から2°C未満に減少します。この熱均一性は、拡張された生産走行中に寸法ドリフトを引き起こす局所的な拡張を実質的に排除します。大きな冷蔵庫のドアパネルの場合、このテクノロジーは、1800mmの寸法で平坦度の変動を0.8mmから0.1mm未満に減らします。

| ダイスチールグレードの | 硬度(HRC) | 熱伝導率(w/m・k) | 研磨機能 | 最適な |

|---|---|---|---|---|

| Nak80 | 40 | 50 | 素晴らしい | 高光沢表面パネル |

| 2738 mod | 35 | 42 | とても良い | 大きな構造コンポーネント |

| H13 | 50 | 25 | 良い | ハイウェアパンチングセクション |

| S7 | 58 | 30 | 適度 | ステーションの切断とトリミング |

DIEコンポーネントアライメントシステムは、大きなパネルに追加の精密保証を提供します。セルフロックウェッジシステムは、0.01mm/m以内の上部と下部のダイシューズ間の並列性を維持し、広いパネル全体で一貫性のない曲げ角を引き起こす角度の不整合を防ぎます。特大のボールベアリングスリーブを備えたガイド付きパンチリテーナープレートは、結合せずに熱膨張に対応しますが、窒素負荷のストリッパープレートは、大きな表面に均一なストリッピング力を供給します。これらのシステムは、アプライアンスグレードのステンレス鋼またはアルミニウム合金の形成に関与する途方もない力(最大2,500トン)にもかかわらず、寸法の一貫性を維持するために相乗的に機能します。

異方性材料モデルと熱構造カップリングを組み込んだ物理ベースの形成シミュレーションソフトウェアにより、ツール製造前のスプリングバック、薄く、ストレス分布の正確な予測により、試行反復が70〜85%減少します。

オートフォームやLS-DYNAなどの最新の有限要素分析(FEA)プラットフォームは、ダイエンジニアリングを試行錯誤から予測科学に変換しました。これらのツールは、異方性の挙動を説明する材料モデルを使用して、シートメタルとダイの表面間の複雑な相互作用をシミュレートします。これは、粒子の方向性を持つ巻きシートから形成されたアプライアンスパネルのために重要です。 Advanced Solversは、形成ストローク全体で温度依存性の収量基準と進化する摩擦係数を組み込んでおり、洗濯機のドラムやオーブンキャビティの構造的完全性を損なう可能性のある局所的な薄化を正確に予測します。

スプリングバック予測アルゴリズムは、第一審の成功のための最も重要な進歩を表しています。形成履歴全体を通じてストレス分布を分析し、ツールリリース後に弾性回復を計算することにより、最新のソフトウェアは複雑なジオメトリの0.5°精度以内のスプリングバック角度を予測します。これにより、ダイ設計中に仮想補償が可能になります。意図的にオーバーフォーミングコンポーネントを使用して、意図した形状に戻ります。冷蔵庫キャビネットの側面にある大きなUベンドの場合、これにより、1.5mmを超えるアセンブリのギャップが防止されます。また、ソフトウェアは、材料の流れを制御し、スプリングバックの変動を最小限に抑えるために、描画ビーズまたは圧力パッドを介して強化された拘束を必要とする領域を識別します。

クラウドベースのシミュレーションプラットフォームは、ツール開発サイクル全体で共同最適化を可能にします。ツーリングエンジニア、材料サプライヤー、アプライアンス設計者は、鋼切断前に生産目的の材料に対する設計を事実上検証できます。この機能を超えたアプローチは、潜在的な競合を早期に特定します。これは、風邪の鋼鉄と比較してステンレス鋼のスプリングバック傾向が高く、ツール製造前の調整を許可します。シミュレーションレポートでは、推奨されるブランクホルダーフォースプロファイル、プレス速度曲線、および最適な潤滑パターンを含む実用的なデータを生成して、最初の試行中に安定した金属の流れを確保します。

標準グレードを超えて拡張して、物理ベースのスプリングバック補償と組み合わせた特徴的な認証を含む材料仕様は、固有の材料の変動性にもかかわらず、大きなアプライアンスパネルで±0.1mm未満の寸法精度を達成します。

アプライアンスメーカーは、生産の変動性を低下させるために、認定形成特性を備えた材料をますます指定しています。標準的なASTMまたはEN機械的特性を超えて、これらの認定は、コイルの長さとバッチ間で一貫した塑性異方性(R値)と作業強化指数(n値)を保証します。ステンレス鋼のオーブンフロントなどの重要なコンポーネントの場合、仕様には制限された降伏強度の変動(±15 MPa対標準±30 MPa)および厚さの耐性(±0.05mmではなく±0.03mm)が含まれます。これらのプレミアム材料は8〜12%増加しますが、第一審の成功を複雑にする次元の変動の主要な原因を排除します[4](@ref)。

スプリングバック補償は、特定のパネルジオメトリに合わせた複数の補完戦略を採用しています。単純なフランジの場合、過剰な習慣などの従来の方法は、材料の厚さと引張強度に応じて、ターゲット角を2〜8°延長する効果的なままです。複雑な曲線ベンドには、FEA予測スプリングバックに基づいてダイフェイス全体がオフセットされる表面ベースの補償が必要です。最先端のシステムは、シミュレートされたスプリングバックが目的の正味形状を生成するまでCADモデルを繰り返し調整するモーフィングアルゴリズムを採用しています。このマルチステージアプローチは、それ以外の場合は試行中に手動のリワークを必要とする複雑な冷蔵庫ドアプロファイルの0.05mm以内の精度を実現します。

| スプリング | バック補償アプローチ | 補償 | 方法 |

|---|---|---|---|

| 角張って過剰に曲がっています | ±0.5° | 低い | 単純な線形曲がり |

| 表面のオフセット | ±0.15mm | 中くらい | 3D曲率を備えた輪郭パネル |

| FEAベースのモーフィング | ±0.05mm | 高い | 交配面を備えた複雑なアセンブリ |

| 適応性のあるCNCツールパス | ±0.03mm | 非常に高い | 高光沢化粧品表面 |

ツール表面処理は、次元の一貫性をさらに高めます。 CRALNのような物理的蒸気堆積(PVD)コーティングは、摩擦係数を縮小していないツール鋼と比較して40〜60%減少させ、形成中の一貫した材料の流れを確保します。ガーリングを起こしやすいアルミニウムアプライアンスパネルの場合、特殊なダイヤモンド様炭素(DLC)コーティングは、表面欠陥を生成する材料のピックアップを防ぎます。これらのコーティングは、生産走行中の一貫した摩擦特性を維持し、拡張試験中にスプリングバックを複雑にする材料の流れの段階的な変化を防ぎます。

プログラム可能なスライドモーションプロファイルと適応型曲げ角制御を備えたサーボ電気プレステクノロジーは、さまざまな材料ロット全体にわたる重要なアプライアンスパネルベンドで±0.1°未満の再現性のある形成精度を達成します。

現代のサーボプレスは、プログラム可能なスライド運動学を介して形成される大きなパネルに革命をもたらします。固定されたモーション曲線に制約されている従来の機械的プレスとは異なり、サーボモデルにより、アプローチ速度、速度の形成、および滞留時間の独立した制御が可能になります。複雑な冷蔵庫パネルの形成の場合、ゆっくりとしたアプローチ(10〜50 mm/s)により、ブランクとの正確な関与が保証され、その後、材料硬化が発生する前にストロークを完了するために高速形成(150-300 mm/s)が続きます。ボトムデッドセンター(BDC)の滞留期間は、高強度材料のスプリングバックを15〜30%減らすストレス緩和を可能にします。

適応型曲げ角制御システムは、リアルタイムでの材料の変動を補います。これらのシステムは、形成後すぐに複数の場所でベンド角度を確認するDIE角度測定プローブを採用しています。偏差が±0.15°を超えると、コントローラーはプレスパラメーターを自動的に調整します。これは、典型的には5〜10%の成形トン数を増加させるか、滞留時間を0.2〜0.5秒延長して、後続の部品を許容範囲内に持ち込みます。複数の曲がりを必要とする大きなオーブンキャビネットパネルの場合、この閉ループ制御は、試験中に手動介入を必要とする材料の降伏強度のばらつきにもかかわらず、角度の一貫性を±0.25°未満に維持します。

インテリジェントブランクホルダーフォース(BHF)コントロールはしわを防ぎながら、深く描かれたセクションでの薄化を最小限に抑えます。マルチポイント油圧クッションシステムは、大きなバインダー領域に空間的に可変的な圧力をかけ、材料のプルインが張力ピークを作成するドロービーズの近くで力を増加させます。形成脳卒中全体の圧力プロファイリングは、低伸縮ゾーンでのしわを抑制しながら、冷蔵庫のドアコーナーのような重要な領域での骨折を防ぎます。これらのシステムには、通常、大型アプライアンスパネル用の8〜16個の独立した圧力ゾーンが組み込まれており、生産速度を損なうことなく材料の流れを最適化します。

分散型IoTセンサーと機械学習アルゴリズムを使用した リアルタイム 監視システムは、最初の試行実行中に偏差を検出し、次のステーションを介して寸法エラーが伝播する前に即時の修正を可能にします。

キャビティ圧力マッピングは、大きなパネル全体で成形された一貫性の最も直接的な測定を提供します。挿入物の形成の背後にある戦略的に配置された圧電センサーは、0.5 barの小さな圧力の変動を検出し、材料の流れの矛盾または潤滑の変動を示しています。最初の試験中、これらのセンサーは、許容可能な部品のベースライン圧力曲線を確立します。その後のストロークは、この黄金の署名と比較され、偏差は±10%を超えて自動プレス停止をトリガーして、スクラップコンポーネントの生産を防ぎます。大規模な洗濯機のフロントパネルの場合、15〜30センサーは通常、重要な機能を監視して、均一な材料分布を確保します。

光学インライン測定システムは、生産速度で非接触寸法検証を実行します。構造化されたライトプロジェクターと組み合わせた高解像度カメラは、ステーション間の各パネルの3D表面マップを作成し、正確なCADモデルと0.05mm未満の正確さを比較します。 Springbackが予測値または熱ドリフトが進行性の寸法の変化を引き起こすと、システムは部品が耐性の制限を超える前に技術者に警告します。これらのシステムは、手動測定で生産ラインからの除去が必要な大きな冷蔵庫のドアパネル全体で平坦性を監視するのに特に価値があります。

重要なリアルタイム監視パラメーター:

キャビティ圧力プロファイルの差異:黄金の署名から≤±5%

パンチ浸透深度の一貫性:±0.02mm

材料の厚さの変動:ブランク間で≤±0.03mm

自動応答プロトコル:

トーン調整範囲:±10%名目上のプレス容量

滞留時間補正:0.1-1.0秒単位

潤滑フロー調整:ベースラインからの±15%

介入の予測しきい値:

スプリングバック偏差:>±0.3°の名目から

薄化率:>初期材料の厚さの25%

パネルフラットネス偏差:> 0.5mm/m

熱監視ネットワークは、寸法ドリフトを引き起こす可能性のある温度勾配を追跡します。赤外線センサーと埋め込まれた熱電対は、1°Cの精度で大きなダイセットにわたって温度分布をマップします。熱膨張が重要な機能全体で0.05mmを超えると脅した場合、システムはコンフォーマル冷却流量を増加させるか、一時的にstroking速を低下させて熱平衡を回復します。これにより、数百の連続したストロークがツールを徐々に加熱する拡張試験実行中の進行性の次元の変化を防ぎます。

Die In Die Surface Enhancement Technologiesとインライン仕上げプロセスにより、二次操作のないアプライアンスパネルの化粧品の完璧さと機能的耐久性が保証され、プレスから直接MILスペックの表面完全性標準を達成します。

Die In Texturingは、形成中に正確に制御された表面仕上げを直接転送し、二次爆破またはエッチング操作を排除します。レーザーアブレーションツールサーフェスは、ミラー仕上げ(RA0.05μm)から指紋や小さな傷を隠すマットパターン(RA1.5μm)までのテクスチャを作成します。ステンレス鋼の冷蔵庫のドアの場合、この技術は大きな表面に一貫した粒パターンを生成します。これは、ポストフォーミングプロセスではほとんど不可能です。同じテクノロジーは、洗濯機のトップパネル上の非滑り表面や、コントロールコンソールに光拡散パターンのような機能的なテクスチャを作成します。

プログレッシブダイ内の統合された討論ステーションは、二次仕上げ操作を排除します。ダイに取り付けられた高速カーバイドロータリーツールは、操作を切断またはピアス化した後、すぐにバリをトリミングします。アルミニウムアプライアンスパネルなどのより柔らかい材料の場合、極低温のburringステーションは、機械的破壊の前にエッジを-196°Cの液体窒素にさらし、材料の変形なしにきれいなエッジを生成する微小作品を作成します。これらの統合ソリューションにより、プレスラインから直接ISO 13715クラスF標準を超えるカットエッジ品質が保証されます。

表面変換処理インラインを適用したのは、腐食抵抗と塗装の接着を促進します。最終形成後に統合されたエレクトロポリッシングステーションは、5〜10μmの表面材料を除去し、マイクロバルを排除し、塗装仕上げに最適なパッシブサーフェスを作成します。ステンレス鋼の成分の場合、die in die電気化学処理は、染色抵抗性を高める一貫した酸化物層を作成します。これらの統合プロセスにより、表面品質の会議ASTM B117塩噴霧抵抗は、別の加工ラインなしで500時間を超える500時間を超えています。これは、食器洗い機の浴槽と冷蔵庫の凝縮液パンが水分にさらされているためです。

自己調整コンポーネントと機械学習アルゴリズムを組み込んだ第4世代のスマートツーリングシステムは、物質的なバリエーションと環境要因を自律的に補償することにより、完全に試行を排除することを約束します。

自己調節ダイシステムは、第一審の成功技術のフロンティアを表しています。これらのシステムは、センサーデータに応じてツールジオメトリを動的に調整する形成表面の下に埋め込まれた圧電アクチュエーターを採用しています。最初のストローク中、システムは、±0.05mm以内のマイクロ調整フォームの半径または曲げ角度によって検出されたスプリングバックを自動的に補正します。大きなオーブンキャビティが形成される場合、この技術は空白全体の材料の厚さの変動に適応し、伝統的に手動介入を必要とする材料の矛盾があるにもかかわらず、一貫した深さを維持します。

機械学習プラットフォームは、過去の試験データを分析して、新しいコンポーネントの最適な設定を予測します。マテリアル認証、ダイのデザイン、およびプレスパラメーターを数千の以前のジョブにわたって寸法結果と相関させることにより、これらのシステムは、同様の幾何学の第一審の成功を達成することが証明される設定を推奨します。より多くのデータが蓄積するにつれて、アルゴリズムは予測を継続的に改良し、数日から数時間の新しいダイのセットアップ時間を短縮します。これらのシステムをIndustry 4.0アーキテクチャと統合すると、製造ネットワーク全体で知識共有が可能になり、安全な境界内で独自のデータを保存できます。

デジタルツインテクノロジーは、プレスダイナミクス、材料行動、およびツーリング特性の間の相互作用をシミュレートし、生産システム全体の仮想レプリカを作成します。個々の操作をモデル化する従来のFEAとは異なり、これらの包括的なデジタル双子は、振動誘導の変動、プレス並列性に対する熱膨張効果、空白の位置決めの精度への材料の取り扱いの影響を含むシステムレベルの動作を予測します。物理的な試験が始まる前に潜在的な障害モードを特定することにより、メーカーは是正措置を積極的に実装できます。これは、問題の発見ミッションから予測結果の単純な検証に移行する従来の試験を変換することができます。

これらのテクノロジーの収束は、第一審の成功が野心的な目標ではなく、予想される結果になる新しいパラダイムを確立します。グローバル市場で競合するアプライアンスメーカーの場合、これらのテクノロジーを習得することで、コストの節約だけでなく、世界中の消費者や規制機関が要求する品質基準を維持しながら、革新的な設計を迅速に導入するための敏ility性も提供します。

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.