射出成形は、最新の製造を支配し、世界のプラスチック加工の32%を占めています(業界の推定値)。このテクノロジーにより、自動車、家電、医療機器などの業界全体で高精度コンポーネントの大量生産が可能になります。金型の品質は、製品の許容範囲(精密金型で±0.02〜0.05mm)と生産コストに直接影響し、デザインが不十分に設計された金型がスクラップレートを最大15%増加させます。

射出型の製造プロセスには、5つの重要な段階が含まれます。

(1)製造可能性(DFM)分析のための設計

(2)金型の設計とシミュレーション

(3)精密加工

(4)表面処理とアセンブリ

(5)テストと最適化

AI駆動型の金型フロー分析や5軸CNC加工などの高度な技術は、最新のツールで2μm未満の精度を保証します。

射出成形は、現代の製造業の礎石であり、世界のプラスチック生産の30%以上を占めています。この汎用性の高いプロセスにより、自動車から医療機器まで、業界全体で複雑で高精度のコンポーネントの大量製造が可能になります。

1 。

自動化されたワークフローにより、メーカーは、スマートフォンハウジングやサーキットボードマウントなどのコンポーネントがミリメートルレベルの精度を必要とする電子機器のような産業には、最小限の欠陥を持つ何百万もの同一のユニットを生産することができます。

1.2産業を横断するアプリケーション:

自動車:軽量コンポーネント(バンパー、ダッシュボードなど)は、車両の重量を減らし、燃料効率を向上させます。

医療:シリンジや外科的ツールなどの滅菌された生体適合性のあるデバイスは、ISO認定精度で生産されます。

消費財:耐久性のある家庭用品(プラスチック容器、おもちゃなど)は、ユニットごとのコストが低いために製造されています。

エレクトロニクス:コネクタとエンクロージャーの複雑なジオメトリは、デバイスの保護と機能を保証します。

1.3経済効率:

初期の金型コストは10,000〜100,000に達する可能性がありますが、ユニットごとのコストは大規模に指数関数的に低下します。たとえば、100,000のプラスチックキャップを生成すると、小さなバッチの5〜10と比較して、個々のコストが0.02〜0.05に減少します。硬化鋼(H13、S136)などの高度な金型の設計と材料は、ツールの寿命をさらに500,000〜100万サイクルに拡張し、ROIを最大化します。

1.4持続可能性とイノベーション:

射出成形中の熱可塑性廃棄物の85%以上が生産に戻され、循環経済の目標が調和します。などの新しい傾向は、 コンフォーマル冷却チャネルを備えた バイオベースのポリマー やハイブリッド金型 サイクル効率を維持しながら、エネルギー消費を20〜30%減少させます。

射出金型の製造プロセスは、設計の最適化、精密工学、および高度な製造技術を統合する細心の注意を払って組織化されたシーケンスです。

以下は、業界のベンチマークと技術的な洞察によってサポートされている各段階の包括的な内訳です。

DFMは、製品設計が製造機能と一致し、欠陥とコストを最小限に抑えることを保証します。

製品設計の検証

ドラフト角の最適化:滑らかな排出のために最小1°ドラフト角度を確保します。

壁の厚さの均一性:シンクマークとワーピングを防ぐために、±10%の変動を維持します。

ゲートの位置決め:金型フロー分析を使用して、樹脂の流れをシミュレートし、エアトラップを避けます。

重要なアクティビティ:

ツール:自動化されたDFMソフトウェアは、設計上の欠陥に関するインスタントフィードバックを提供します(例えば、アンダーカット、薄い壁)。

材料の選択

熱安定性:ピークのような高性能樹脂には、硬化鋼を備えた金型が必要です(H13、S136)。

サイクルライフ:ツール鋼(例えば、P20)は中容量生産に費用対効果が高く、ベリリウム銅合金は急速な冷却に優れています。

金型フローシミュレーション

充填時間(±0.5秒)、冷却効率(ΔT<5°C)、および反りリスクを予測します。

仮想欠陥検出により、試行サイクルを50%削減します。

精密金型の設計により、一部の品質、サイクル時間、およびツールの寿命が決まります。

コアデザイン要素

キャビティ/コアプレート:分割デザインは、フラッシュを最小限に抑えるために、分割線に合わせます。

冷却システム:コンフォーマルチャネルは、サイクル時間を30%短縮し、熱変形を防ぎます。

排出システム:最適化されたピン配置により、折り目の中の部分的な損傷が回避されます。

CADモデリングと分析

アンダーカット分析:スライドまたはリフターを必要とする機能を特定します。

通気設計:マイクログーブ(0.02〜0.05mmの深さ)がガストラップを防ぎます。

重要なチェック:

材料の互換性

材料 | 硬度(HRC) | に最適です | サイクルライフ |

|---|---|---|---|

P20スチール | 28–32 | 中容量生産 | 500,000サイクル |

H13スチール | 48–52 | ハイウェアアプリケーション | 1m+サイクル |

アルミニウム | 20–25 | プロトタイピング | 50,000サイクル |

高度な機械加工により、ミクロンレベルの精度と耐久性が保証されます。

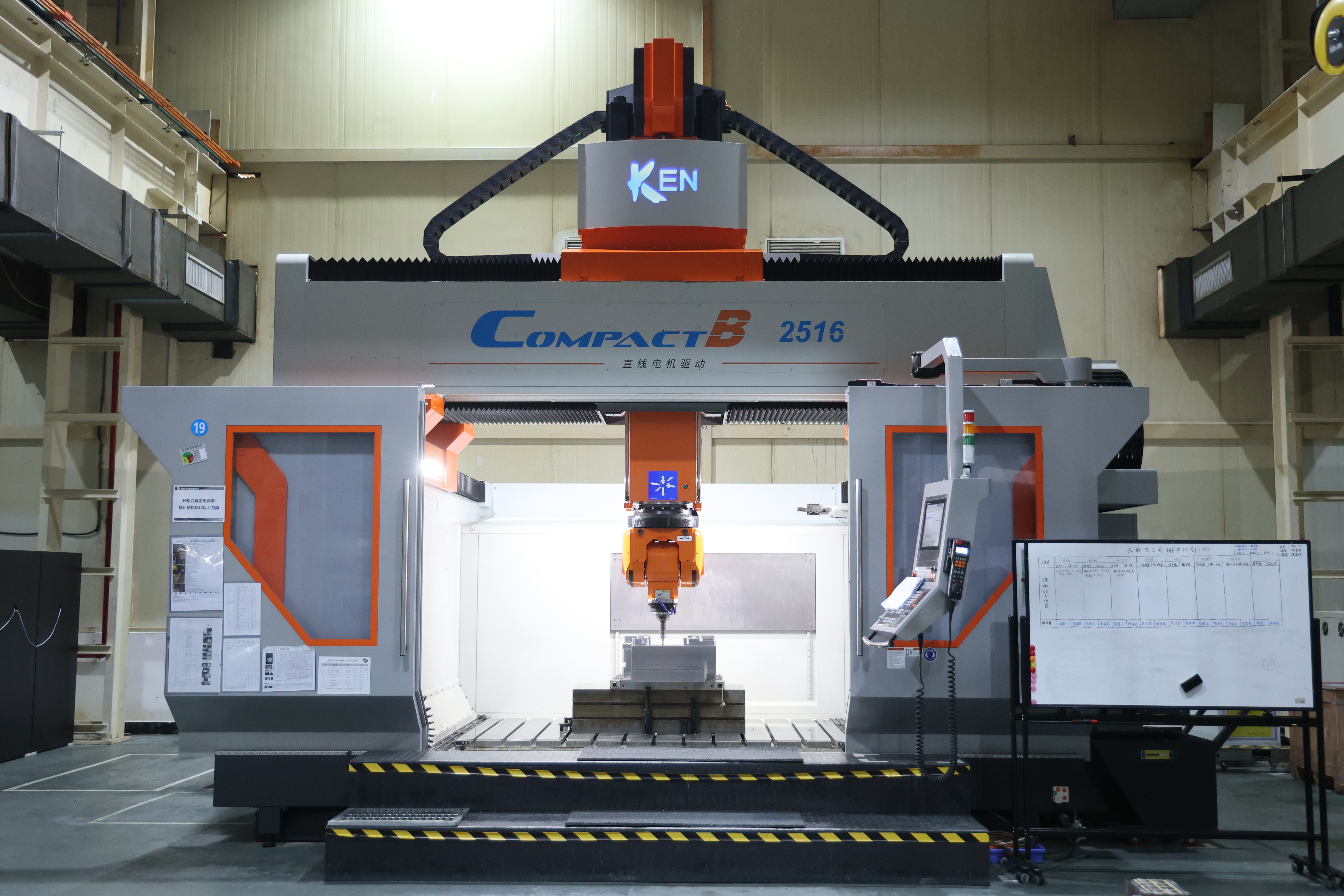

CNC加工

5軸CNC :複雑なジオメトリに対して±0.005mmの許容値を達成します。

EDM/ワイヤー切断:マイクロフィーチャー用に鋭利なエッジ(RA0.4μm)を作成します。

表面強化

研磨:ミラー仕上げ(RA0.02μm)摩擦を減らし、部品の放出を改善します。

クロムメッキ:耐食性のために5〜10μmのCR2O3層を追加します。

テクスチャエッチング:レーザーテクスチャリングは、機能的な表面(グリップパターンなど)を作成します。

品質管理

CMM検査:寸法精度(±0.001mm)を検証します。

ツーリングトライアル:テストショット生産条件下で金型のパフォーマンスを検証します。

Final Assemblyは、シームレスな生産準備のためにコンポーネントを統合します。

コンポーネント統合

Ejector Pins :0.01mm以内に配置されて、不整合を防ぎます。

冷却ラインリークテスト:30%の過剰圧力チェックは、クーラントの漏れがないことを保証します。

プロセス検証

科学成形:データ駆動型のパラメーター最適化(たとえば、80〜120MPaの注入圧力など)。

インモールドセンサー:リアルタイム温度(±1°C)と圧力(±0.5%)を監視します。

継続的な改善

根本原因分析:brittleness(たとえば、湿気制御、リグリンの制限)などのアドレス欠陥。

予測メンテナンス:IoT対応金型は、摩耗を追跡し、修理をスケジュールします。

効率的な生産は、最適化されたパラメーターと持続可能性の実践に依存しています。

サイクル時間の短縮

コンフォーマル冷却:冷却時間を25〜40%削減します。

高速噴射:500〜1,000mm/sの速度で充填時間を短縮します。

持続可能性対策

材料のリサイクル:85%の熱可塑性再生再利用。

エネルギー効率の高いマシン:全電気プレスはエネルギー使用を30%削減します。

射出型型産業は、精密機械加工、スマート製造、持続可能な慣行の進歩によって推進されている変革的なシフトを受けています。

以下は、最先端の技術と、カビ製造の未来を形作る新たな傾向の詳細な分析です。

高度な機械加工技術は、精密な基準を再定義し、ミクロンレベルの許容範囲と複雑な幾何学を可能にします。

5軸CNC加工:

最新の5軸CNCシステムは、微小洞窟やフリーフォーム表面などの複雑な金型成分で±0.005mm精度を達成します。複数のセットアップを排除することにより、このテクノロジーは、表面仕上げ(RA≤0.4μm)を改善しながら、加工時間を30〜50%削減します。アプリケーションには、光学レンズ金型とサブミクロン精度を必要とする医療用インプラントが含まれます。

ハイブリッド添加剤製造:従来のCNCと添加剤技術(DMLなど)を組み合わせることで、金型内で

コンフォーマル冷却チャネル を作成できます 。これらのチャネルは、熱管理を最適化し、サイクル時間を25〜40%削減し、戦争の欠陥を最小限に抑えます。

マイクロ/ナノインジェクションモールディング:

特殊な機械と金型は、マイクロセンサーとウェアラブルデバイスにとって重要な10μmの機能を備えた部品を生成します。レーザーテクスチャされた表面(RA 0.1〜10μm)は、光学成分の反射防止コーティングなどの機能を強化します。

IoT、AI、およびデータ駆動型システムは、プロセス制御と予測メンテナンスに革命をもたらしています。

AI駆動型の金型フローシミュレーション:

Autodesk Moldflowのようなツールは、機械学習を使用して、充填パターン、冷却効率、および85%の精度での反りのリスクを予測します。これにより、試行サイクルが50%削減され、材料の廃棄物が最小限に抑えられます。

インモールドセンサーネットワーク:

埋め込みセンサーは、温度(±0.5°C)や圧力(±0.5 MPa)などのリアルタイムパラメーターを監視し、生産中の動的調整を可能にします。たとえば、自動車メーカーはこのデータを使用して、百万サイクルの実行全体で±0.01mmの部品の一貫性を維持します。

Digital TwinsとIndustry 4.0 :

金型の仮想レプリカは、さまざまな条件下でパフォーマンスをシミュレートし、クランプ力や噴射速度などのパラメーターを最適化します。デジタルツインズを採用している企業は、市場までの時間が20〜30%速く、エネルギー消費量が15%低下していると報告しています。

業界は、エネルギー効率と循環経済の原則を優先しています。

バイオベースの材料とリサイクル材料:

生分解性ポリマー(例えば、PLA)およびリサイクルされた熱可塑性形成用に設計された金型は、二酸化炭素排出量を減らします。たとえば、FDAコンプライアンスを満たしている間、リサイクルされたペットカットマテリアルコストを25%使用した食品包装型。

エネルギー効率の高い機械:

全電動射出成形機は、油圧式の対応物よりも30〜50%少ないエネルギーを消費します。再生ブレーキシステムは、減速中にさらにエネルギーを回収し、 ISO 50001の 持続可能性基準を達成します。

閉ループリサイクル:

高度なRegrindシステムは、 生産サイクル内でIntreTechのような自動車サプライヤーは、このテクノロジーを統合して、ゼロフィルターゲットを達成します。 熱可塑性廃棄物の85〜90%を再利用します。

次世代のテクノロジーは、前例のない機能のロックを解除しています。

Ai-Optimized Design(生成AI) :

アルゴリズムは、ストレス分布と材料特性を分析することにより、軽量で高強度のカビ構造を生成します。これにより、耐久性が向上しながら、材料の使用量が15〜20%減少します。

ロボット研磨とアセンブリ:

ビジョンシステムを備えた共同ロボット(コボット)は、ミラー研磨(RA0.02μm)と精密アセンブリを実行し、 医療金型生産に 99.9%の欠陥のない出力を達成します。

スマートサーフェストリートメント:

プラズマ強化PVDコーティングのような革新は、ガラスで充填されたナイロンのような研磨樹脂でさえ、金型寿命を3〜5倍に拡張します。クロムメッキとナノセラミック層も耐食性を高めます。

Zhuhai Gree Daikin Precision Mold Co.、Ltd。(GDM)は、製品の実現可能性分析とカビの設計から大量生産メンテナンスまで、フルサイクルの金型開発の30年間の専門知識を持つ、射出成形の主要な統合ソリューションプロバイダーです。最先端のR&D機能を活用して、私たちは、家電製品、自動車コンポーネント、医療機器、新しいエネルギー機器を含む9つの主要産業の高精度金型(±0.005mm許容範囲)を専門としており、500以上のグローバルクライアントにサービスを提供しています。

• 変形制御:最適化された冷却システム +カビの流れ解析 +圧力保持シミュレーションは、ACパネルなどの大成分の変形を0.15mm未満に減らします。

• ガス支援モールディング:マルチフィジックカップリング分析は、ガスチャネルを正確に見つけ、電子キーボードフレームの溶接ラインを排除します。

• 薄壁成形:Moldflow®シミュレーションは、構造の完全性を維持しながら、チャイルドシートカビの1.2mmの壁の厚さを有効にします。

• スマートトライアルシステム:フルレンジトライアルマシン(1300T〜180T)は、迅速なプロトタイピングとオンサイトプロセス検証をサポートします。

金型最適化ハブ

ライフサイクル予測システムはカビの耐久性を30%拡張します

統合された塗装なしの成形により、後処理コストが25%削減されます

精密生産ライン

200以上の高精度5軸機械センター

グラファイト電極処理が40%高くなっています

インラインCMM検査により、100%の寸法コンプライアンスが保証されます

品質保証フレームワーク

3層の品質ゲート:CAE分析、試行検証、大量生産監視

72時間のグローバル販売サービス

バイリンガルエンジニアリングサポート(EN/JP)

射出成形の将来に対するGDMのビジョンは、 インテリジェントオートメーションの, 持続可能な製造と グローバル化コラボレーションという3つの変革的柱に固定されています。これらの戦略的優先事項は、業界の基準を再定義し、運用上の卓越性を推進し、世界中のクライアントに比類のない価値を提供します。

技術的な実装

Ai-Optimized Mold Design :

200,000以上の履歴データセットでトレーニングされた独自のアルゴリズムを展開して、重要なプロセスを自動化します。GATE

プレースメントインテリジェンス:動的フローシミュレーションにより、8%から1.5%<1.5 %から1.5%<1.5%の充填を減らします。

▸ 自己生成排出システム:ピンストレスの均一性を90%改善しながら、設計時間を40%削減します。

realime リアルタイム衝突検出:物理ベースのデジタル双子を介して、ツーリングの競合の95%を排除します。

スマート生産セル:

IoTセンサーを1300T〜180Tプレスと統合して有効にします。▸

自己調整パラメーター :自動キャリブレーティングクランプ力(±1.5%)および材料の粘度シフトに基づく冷却速度。

▸ 予測メンテナンス:振動/温度の異常検出により、計画外のダウンタイムを60%減らします。

技術的な実装

循環材料システム:

▸ バイオベースの樹脂:2026年までに、ISO 14067認定で検証された2026年までに15等のカーボン中立ポリマーを発射します。

close 閉ループリサイクル:高光沢の家電ハウジングで98%の再利用を達成します。

エネルギー中立工場:

▸ 太陽光発電プレス:2027年までに屋上PVシステムを介したエネルギー需要の35%

を 相殺します。

ゼロ廃棄物ツール:

▸ 水のない冷却:グラフェン強化コンフォーマルチャネルを採用して、廃水の年間12,000トンを排除します。

AI 廃棄物分析:予測ショットボリュームの最適化により、材料のオーバーフィルを22%減らします。

技術的な実装

統一されたデジタルプラットフォーム:

▸ クラウドベースの共同設計:VR対応デザインレビューを備えた20以上のタイムゾーンでリアルタイムコラボレーションを有効にします。

standard 標準化されたツールライブラリ:エンゲル、アーブルク、ハイチのプレスと互換性のある5,000以上の予測カビ成分。

地域イノベーションハブ:

▸ ヨーロッパ(2025) :自動車のマイクロモールディングを専門とするシュトゥットガルトテックセンター(±0.02mm)。

▸ 北米(2026) :医療グレードのシリコンオーバーモールディングソリューションのミシガンハブ。

アジャイルサプライチェーン:

▸ ブロックチェーントレーサビリティ:FDA/リーチコンプライアンスの材料の起源を保証します。

内容は空です!

内容は空です!