認定されたプラスチック射出成形金型の生産を保証するには、精密金型メーカーは金型の品質の向上に重点を置く必要があります。プラスチック射出成形金型の品質を向上させるにはどのような対策を講じることができますか?

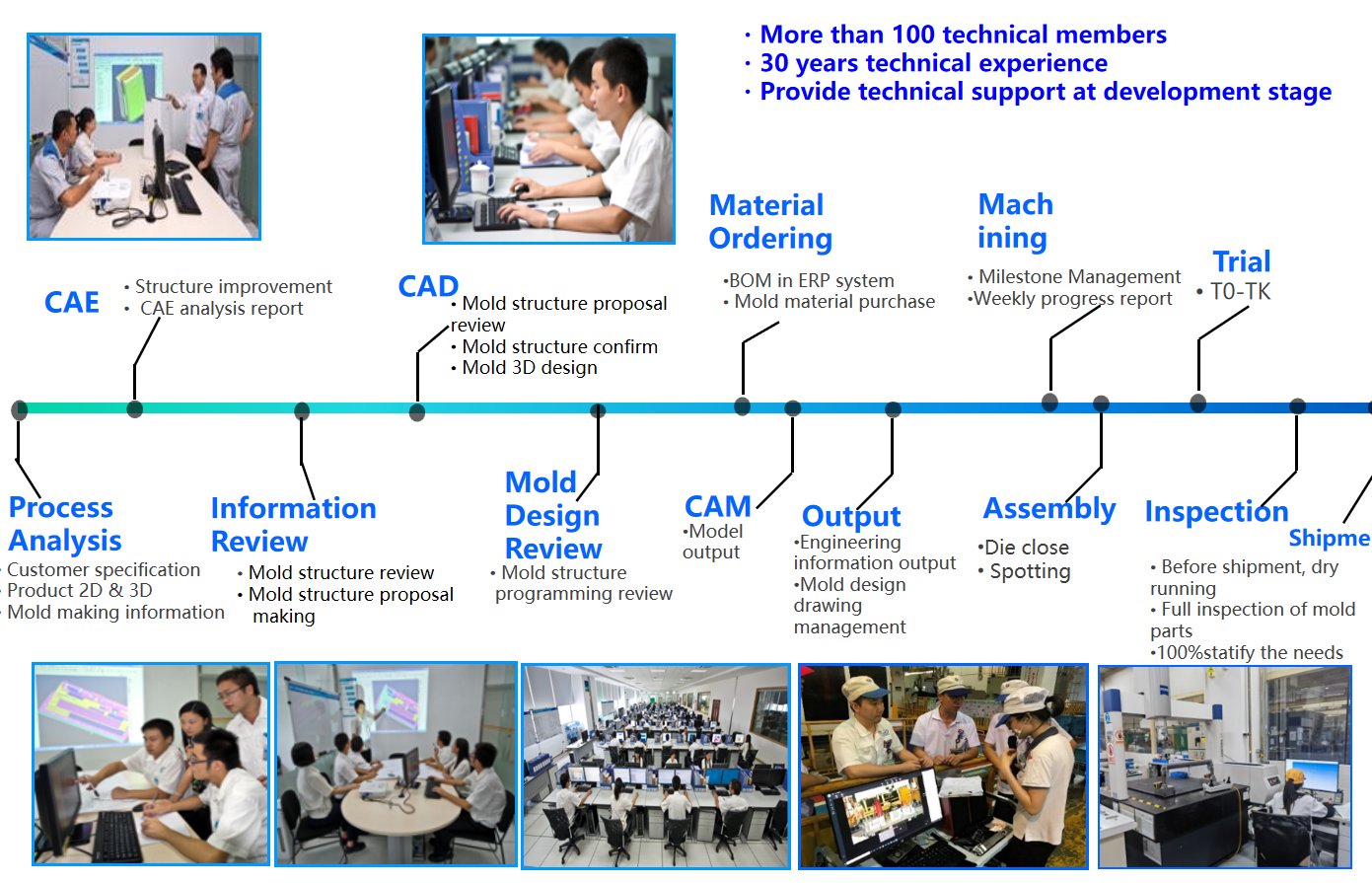

金型メーカーは、生産ワークフロー全体にわたる製品データ、プロセスデータ、計画、スケジュールの完全なデジタル管理を実現するために、プラスチック金型の包括的な生産管理システムを確立する必要があります。このシステムは、金型の生産計画、金型の設計、プロセス設計、ワークショップのタスクの割り当て、製品検査、倉庫管理をカバーし、計画から最終納品までプラスチック金型の製造と関連する補助情報をエンドツーエンドで追跡できるようにする必要があります。

1. 統合生産管理システム

金型メーカーは、計画、設計、プロセスエンジニアリング、製造現場の生産、人事などの情報を有機的に統合し、調整する必要があります。

この計画と実行の相乗効果により、プラスチック金型の品質と納期厳守の両方が保証されます。

2. コストと 品質管理

作業指示書の発行を厳密に管理し、工具の廃棄を管理するとともに、正確な金型構造設計、効率的な部品加工、正確な部品検査を行うことで、設計変更や修理に伴う追加コストを大幅に削減できます。これにより、金型ごとの実際のコストを正確に計算し、金型の品質を効果的に管理できるようになります。

3. 金型アセンブリの重要性

金型の組み立ては精密機械の組み立てに似ており、すべてのコンポーネントとすべてのネジを正しく配置する必要があります。何らかのエラーが発生すると、軽微な場合には製品の欠陥や生産の遅延、最悪の場合には重大な金型の損傷や完全な廃棄につながる可能性があります。したがって、組み立ては細心の注意を払って実行する必要があります。

4. 組み立て中の洗浄手順

組み立て中、特に水路やネジ穴の清掃は特に重要です。顧客の深刻な不満を防ぐために、すべての金属片を徹底的に吹き飛ばす必要があります。

5. 金型のメンテナンスと保存

金型のメンテナンスとは、主に生産間隔中の維持管理を指します。自動車と同様、金型も適切な手入れをせずに長期間保管すると永久的な損傷を受ける危険があります。したがって、各生産終了後には、成形表面の防錆と可動部品の潤滑を中心とした総合的なメンテナンスを実行する必要があります。

金型は製造中に冷却水にさらされ、取り付けや分解の際に濡れる可能性があるため、保護オイルコーティングを塗布する前に金型を完全に乾燥させる必要があります。

一言で言えば、射出成形金型の品質向上は体系的な取り組みであり、管理調整、プロセス制御、生産後のメンテナンスに及ぶ洗練された完全なプロセス制御が必要です。金型メーカーはまず、計画、設計、プロセス エンジニアリング、生産、人事リソースからの情報を統合および調整して、スケジュールと実行を効果的に調整し、それによって金型の品質と納期の両方を確保する必要があります。コストと品質管理の面では、ワークショップの作業指示と規制された工具の廃棄を厳密に管理し、精密な金型構造設計、効率的な部品加工、正確な検査と組み合わせることで、設計変更や修理から生じる追加コストを大幅に削減し、品質と価格の二重の最適化を実現できます。金型の組み立て段階は非常に重要です。精密機械の組み立てと同様に、すべての部品やネジに誤差がなければなりません。見落としがあると、軽微な場合には製品の欠陥が発生したり、ひどい場合には金型の完全な廃棄につながる可能性があり、非常に細心の注意を払った組立作業が必要となります。この段階では、特に水路やネジ穴の洗浄が非常に重要です。顧客からの苦情を防ぐために、すべての金属片を完全に除去する必要があります。金型のメンテナンスも同様に不可欠です。自動車と同様、金型も適切な手入れをせずに長期間放置すると、簡単に修復不可能な損傷を受ける可能性があります。したがって、各生産終了後には、成形領域の防錆と可動部品の潤滑を中心とした包括的なメンテナンスを実行する必要があります。冷却水にさらした後は、金型を完全に乾燥させてから防錆油を塗布してください。このようなエンドツーエンドの連動した体系的な制御を通じてのみ、金型の精度と寿命を供給元で保証することができ、最終的には高品質で信頼性の高い射出成形製品を顧客に提供することができます。