製造の絶え間なく進化する状況では、高度な板金材料の重要性を誇張することはできません。これらの材料は、自動車や航空宇宙から電子機器や建設まで、多数の産業のバックボーンです。 この記事は、高度なシートメタル材料に関する包括的なガイドを提供し、その特性、アプリケーション、将来の見通しを調査することを目的としています。 これらの素材の複雑さを掘り下げることにより、現代の産業プロセスにおけるそれらの役割と、それらの開発を促進する革新をよりよく理解することができます。

このガイドでは、一般的なタイプの板金材料、さまざまな業界でのアプリケーション、物質研究で直面している課題、この分野を形成する将来の傾向など、さまざまなトピックを取り上げます。高度なシートメタル材料の詳細な調査に飛び込みましょう。

射出成形金型は、製造プロセスにおける重要なツールであり、単純なコンポーネントから複雑なアセンブリまで幅広い製品を形作ります。 さまざまな種類の金型とその特定のアプリケーションを理解することは、最適な生産効率と製品の品質を達成するために重要です。このセクションでは、5つの一般的な射出成形金型とその典型的なアプリケーションシナリオを調べます。

射出成形 金型は、一部の複雑さ、材料の種類、生産量を含む特定の生産要件を満たすように設計されています。最も一般的なタイプには次のものがあります。

・ 単一キャビティ金型: サイクルごとに1つの部品を生成するために使用されます。

・ マルチキャビティ金型: サイクルごとに複数の同一の部品を生成するために使用されます。

・ ファミリ型: 単一のサイクルで複数の異なる部品を生産するために使用されます。

・ ホットランナー金型: 材料の廃棄物を減らし、生産効率の向上に使用します。

・ スタック金型: 機械のサイズを増やすことなく、生産能力を2倍にするために使用されます。

単一キャビティ金型は、サイクルごとに1つの部品を生成するように設計されています。 高精度が必要な大型または複雑な部品を製造するのに理想的です。

・ アプリケーション: 単一キャビティカビは、高精度と品質が最も重要な業界で一般的に使用されます。たとえば、自動車産業では、単一キャビティの金型を使用して、ピストンやシリンダーヘッドなどのエンジンコンポーネントを生産します。

・ 利点: これらの金型は、高精度と品質の制御を提供します。また、マルチキャビティの金型と比較して、維持と修復も容易です。

・ 短所: 主な欠点は、サイクルごとに生成される部分のみが1つしか生成されないため、生産率が低いことです。これにより、大量生産に適しています。

マルチキャビティ金型は、サイクルごとに複数の同一の部品を生成するように設計されています。 これらは、大量生産の実行に最適であり、生産効率を大幅に向上させます。

・ アプリケーション: マルチキャビティ金型は、家電やパッケージなどの業界で広く使用されています。たとえば、プラスチックボトルキャップの生産では、マルチキャビティ金型は1つのサイクルで数百のキャップを生成する可能性があり、プロセスが非常に効率的で費用対効果が高くなります。

・ 利点: 主な利点は、多数の部品を迅速に作成する能力であり、これは高い需要を満たすために不可欠です。これは、パーツごとの全体的なコストを削減するのにも役立ちます。

・ 短所: マルチキャビティの金型は、設計と製造がより複雑で費用がかかります。また、すべての空洞間で一貫性を確保するために、射出成形プロセス中により正確な制御が必要です。

ファミリ型は、単一のサイクルで複数の異なる部分を生成するように設計されています。 これらは、アセンブリで一緒に使用されるさまざまなコンポーネントを作成するのに特に便利です。

・ アプリケーション: 家族の型は、より大きなアセンブリの一部であるさまざまなコンポーネントを生産するために、自動車および航空宇宙産業で一般的に使用されています。たとえば、ファミリ型は、ボタン、ノブ、ベゼルなどの車のダッシュボードのさまざまな部分を1つのサイクルで生成できます。

・ 利点: 主な利点は、複数の部品を同時に作成し、生産時間とコストを削減する能力です。これは、低から中程度の生産量にとって特に有益です。

・ 短所: 家族の型は、設計と維持に複雑になる可能性があります。さまざまな部品間で一貫した品質を確保することも困難です。

ホットランナー金型は、材料の廃棄物を減らし、生産効率を向上させるように設計されています。 加熱されたマニホールドを使用して、カビの空洞に到達するまでプラスチックを溶融状態に保ちます。

・ アプリケーション: ホットランナーの金型は、材料廃棄物の削減が重要な業界で使用されます。たとえば、医療機器用の高精度のプラスチック部品の生産では、ホットランナーの金型により、最小限の廃棄物と一貫した部分品質が確保されます。

・ 利点: 主な利点は、プラスチックが空洞に到達するまで溶けたままであるため、材料廃棄物の減少です。これは、生産効率の改善とサイクル時間の短縮にも役立ちます。

・ 短所: ホットランナーの金型は、設計と維持がより高価です。また、一貫した部分品質を確保するために、正確な温度制御が必要です。

スタック型は、機械のサイズを増やすことなく、生産容量を2倍にするように設計されています。 それらは2つ以上の空洞で構成されており、単一のサイクルで複数の部品を生産できるようにします。

・ アプリケーション: スタック金型は、生産需要が高いが、機械容量が限られている産業で一般的に使用されます。たとえば、飲料ボトル用のプラスチックキャップの生産では、スタック金型は、追加の機械を必要とせずに出力を大幅に増加させる可能性があります。

・ 利点: 主な利点は、マシンのフットプリントを増やすことなく、生産能力を2倍にする機能です。これは、スペースが限られているメーカーにとって特に有益です。

・ 短所: スタック金型は、設計と保守がより複雑で高価です。すべてのレイヤーで一貫した部分品質を確保することも困難です。

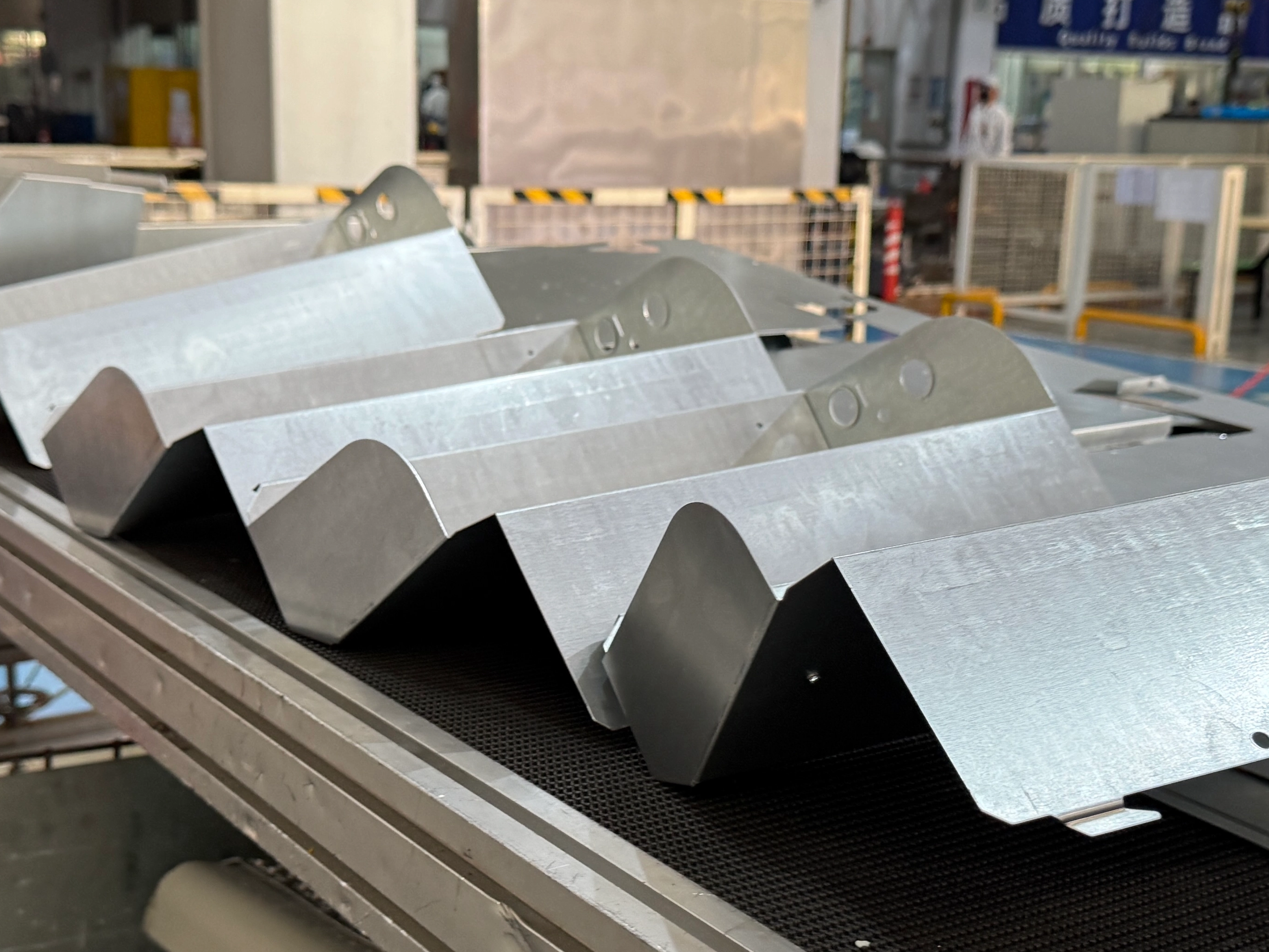

板金材料は多様であり、それぞれが特定のアプリケーションに適したユニークなプロパティを提供します。 これらの材料を理解することは、耐久性があり、機能的で、費用対効果の高い製品を作成するためにそれらに依存しているエンジニアとメーカーにとって重要です。

板金材料は、それらの組成と特性に基づいて分類されます。最も一般的なタイプには含まれます

・ アルミニウム: 軽量で、強度と重量の比率が高く、優れた腐食抵抗で知られています。アルミニウムは、自動車、航空宇宙、および家電で広く使用されています。

・ スチール: 高強度と耐久性を備えた汎用性のある材料。炭素鋼、ステンレス鋼、合金鋼など、それぞれ特定の用途に合わせて調整されたさまざまな形で利用できます。

・ 銅: 優れた電気的および熱伝導性で有名です。銅は、電気配線、配管、およびさまざまな産業用途で使用されます。

・ 真鍮: 銅と亜鉛の合金である真鍮は、良好な耐食性を提供し、機械を簡単にします。一般に、摩擦が少ない装飾用途とコンポーネントで使用されます。

・ チタン: 例外的な強度、低重量、優れた耐食性を備えた高性能材料。チタンは、航空宇宙、医療、ハイエンドの自動車用途で使用されています。

たとえば、アルミニウムは、構造の完全性を維持しながら車両の重量を減らす能力のために、自動車産業で好まれています。これにより、燃料効率が向上し、排出量が削減されます。航空宇宙では、高強度と低密度のため、航空機のコンポーネントにアルミニウム合金が使用されています。

一方、スチールは、その高強度と耐久性のため、構造用途のための頼りになる材料です。炭素鋼は建設および重機で使用されますが、ステンレス鋼は、キッチン用品や医療機器などの用途での耐食性に好まれます。

銅の優れた電気導電率は、電気配線と電子機器に不可欠です。その熱伝導率は、熱交換器や配管システムにも適しています。

真鍮は、魅力的な外観と機械加工の容易さのために、装飾用途でよく使用されます。また、ギアやベアリングなどの低摩擦を必要とするコンポーネントでも使用されています。

強度と重量の比と耐食性を備えたチタンは、体重減少が重要な高性能アプリケーションで使用されます。これには、航空機エンジン、医療インプラント、ハイエンドのスポーツ用品が含まれます。

板金材料は、いくつかの業界で極めて重要な役割を果たし、製品の設計、パフォーマンス、コストに影響を与えます。 それらの汎用性により、特定のアプリケーションに合わせて調整することができ、最新の製造業で不可欠になります。自動車から航空宇宙まで、シートメタル材料は、構造コンポーネント、エンクロージャー、装飾仕上げなどの用途向けに幅広い産業で使用されています。これらの材料の耐久性と強度は、厳しい状態に耐え、構造的完全性を維持するのに理想的です。技術が進むにつれて、革新的なシートメタル材料の需要が成長し続け、より軽く、より強力で、より持続可能なオプションの作成に向けて研究開発を促進します。シートメタル材料の将来は、さまざまな業界で製品のパフォーマンスと効率を高めるための刺激的な可能性を保持しています。

自動車部門 では 、板金材料は、ボディパネル、エンジンコンポーネント、および構造部品に広く使用されています。 アルミニウムは、車両の体重を減らし、燃料効率の向上、パフォーマンスの向上にますます人気があります。鋼は、特に重要な構造成分において、その強度と耐久性の定番のままです。

・ ボディパネル: アルミニウム合金は、軽量の性質と優れた腐食抵抗のため、ボディパネルに広く使用されています。これにより、車両の全体的な重量を減らすことができ、燃料効率の向上と排出量の削減につながります。たとえば、多くの最新のセダンとSUVは、フード、ドア、トランクの蓋にアルミニウムを使用しています。

・ エンジン成分: 高強度鋼およびアルミニウム合金は、エンジンブロック、シリンダーヘッド、吸気マニホールドなどのエンジンコンポーネントに使用されます。これらの材料は、エンジンの動作中に発生する高温と圧力に耐えるために必要な強度と耐久性を提供します。

・ 構造成分: 鋼は、フレーム、シャーシ、サスペンション部品などの重要な構造成分の主要な材料です。その高い強さと衝撃に耐える能力は、車両の安全性を確保するのに理想的です。高度な高強度鋼(AHSS)は、体重を減らしながら安全性をさらに高めるためにますます使用されています。

航空宇宙アプリケーションは、高強度、低重量、優れた耐食性の材料を要求します。 チタンと高度なアルミニウム合金は、一般的に航空機のフレーム、翼、エンジン成分に使用されます。これらの材料は、航空機の全体的な重量を削減し、燃料効率を改善し、排出量を削減するのに役立ちます。

・ 航空機のフレーム: チタン合金は、強度と重量の比率と優れた腐食抵抗のため、航空機のフレームに使用されます。これらの特性により、飛行中に遭遇する極端な条件に耐えるのに理想的になります。

・ 翼: 高度なアルミニウム合金は、一般的に航空機の翼に使用されます。これらの材料は、強度、重量、腐食抵抗のバランスを提供し、構造の完全性を維持しながら、飛行中に翼が空力に耐えることができるようにします。

・ エンジン成分: チタンと高度なアルミニウム合金の両方が、コンプレッサーブレード、タービンディスク、エンジンケースなどのエンジンコンポーネントに使用されます。これらの材料は、高温、圧力、および回転速度に耐える必要があり、エンジンのパフォーマンスと信頼性にとって選択が重要になります。

板金材料は、電気導電率および熱伝導性の特性について、電子産業で重要です。 銅は、その優れた電気伝導率のため、印刷回路基板、配線、およびコネクタで広く使用されています。アルミニウムと鋼は、耐久性と保護を提供するエンクロージャーと構造コンポーネントにも使用されます。

・ プリント回路基板(PCB): 銅は、電気伝導率が高いため、PCBの主要な材料です。電気信号を効率的に送信し、電子デバイスの信頼できる動作を確保できます。 PCBの銅トレースは、さまざまなレベルの電流と電圧を処理するように設計されており、最新の電子機器に不可欠です。

・ 配線とコネクタ: 電気抵抗が低いため、銅は配線とコネクタにも使用されます。これにより、最小限のエネルギー損失と効率的な電力伝達が保証されます。銅コネクタは、家電から産業機器まで、幅広いアプリケーションで使用されています。

・ エンクロージャーと構造コンポーネント: アルミニウムと鋼は、一般的に電子エンクロージャーと構造成分に使用されます。アルミニウムは軽量であり、熱伝導率が良好であるため、電子成分から熱を放散するのに役立ちます。鋼は、特に機械的保護が重要な用途での強度と耐久性に使用されます。

医療分野では、シートメタル材料は、生体適合性、腐食抵抗、および精度のための厳しい基準を満たさなければなりません。 ステンレス鋼とチタンは、一般的に手術器具、インプラント、および医療機器に使用されます。これらの材料は、必要な強度、耐久性、腐食に対する抵抗を提供し、患者の安全性と信頼性を確保します。

・ 手術器具: ステンレス鋼は、その生体適合性、腐食抵抗、滅菌の容易さにより、手術器具に広く使用されています。メス、鉗子、はさみなどの機器は、外科的処置中に耐久性と信頼性を確保するためにステンレス鋼で作られています。

・ インプラント: チタンは、一般的に股関節置換術、歯科インプラント、ペースメーカーなどの医療インプラントに使用されます。その生体適合性、高強度、および低重量により、これらのアプリケーションに最適です。チタンインプラントは、体の組織と統合するように設計されており、長期の安定性を提供し、合併症のリスクを減らします。

・ 医療機器: ステンレス鋼とチタンの両方が、整形外科装置、心血管装置、診断機器など、さまざまな医療機器に使用されます。これらの材料は、デバイスが耐久性があり、信頼性が高く、患者の使用に安全であることを保証します。

板金材料の進歩にもかかわらず、いくつかの課題は物質的な研究開発に残っています。 これらの課題に対処することは、新しいアプリケーションのロックを解除し、既存のアプリケーションを改善するために不可欠です。

主な課題の1つは、強度と重量のバランスをとることです。高強度の材料には、密度が増加することがよくあります。これは、航空宇宙や自動車など、軽量化が重要なアプリケーションで有害な場合があります。研究者は、望ましいバランスを達成するために、常に新しい合金と複合材料を探索しています。

もう1つの課題は、板金材料の環境への影響です。鋼やアルミニウムなどの従来の材料には、かなりの二酸化炭素排出量があります。より持続可能な材料の開発とリサイクルプロセスの改善は、製造の環境への影響を減らすために不可欠です。

板金材料の未来は、革新と持続可能性にあります。ナノテクノロジーと複合材料の進歩は、優れた特性を持つ新しい合金の開発につながると予想されます。これらの材料は、より高い強度、より低い重量、改善された腐食抵抗を提供します。

さらに、持続可能性に焦点を当てることで、より環境に優しい材料と製造プロセスの開発が促進されます。これには、リサイクル材料の使用、生分解性複合材料の開発、およびエネルギー効率の高い生産方法の実装が含まれます。

要約すると、この包括的なガイドは、高度なシートメタル材料と射出成形金の複雑さを調査し、現代の製造における重要な役割を強調しています。自動車、航空宇宙、エレクトロニクス、医療産業を介したシートメタル材料の多様な用途から、さまざまな射出成形金型の特定の機能まで、これらの材料とツールが毎日依存している製品をどのように形成するかを見てきました。

物質研究の課題と板金材料の将来の方向性は、革新と持続可能性の継続的な探求を強調しています。産業がより軽く、より強く、より環境に優しい材料を要求し続けるにつれて、高度な合金と複合材料の開発は、製造の進歩の最前線にとどまります。

同様に、射出成形金型の汎用性は、単一キャビティからスタック型まで、多様な生産ニーズを満たすための適応性を示しています。各金型タイプは、複雑な部品の高精度であろうと、大量生産の効率の向上であろうと、独自の利点を提供します。

先を見据えて、高度な技術と持続可能な慣行の統合により、シートメタル材料と射出成形金型の能力がさらに向上します。この進化は、製品のパフォーマンスと効率を改善するだけでなく、より持続可能な製造可能な将来にも貢献します。

内容は空です!

内容は空です!